Laser-, Plasma- undAutogenschneiden sind Verfahren, die zum Schneiden verschiedener Materialien eingesetzt werden. Sie haben viele Vorteile, unter anderem die extreme Präzision, die beim Schneiden bestimmter Produkte erforderlich ist. Was sind die Unterschiede zwischen diesen Verfahren und welche Strahlen werden genau verwendet?

Laserschneiden

DasLaserschneiden ist eines der beliebtesten Schneidverfahren. Ein Laserstrahl trifft auf das Material, das geschnitten werden soll, und erhitzt es sehr stark. Er wird so lange auf die Oberfläche gerichtet, bis diese entweder schmilzt oder vollständig verdampft. Der Laser muss das Material an einer bestimmten Stelle vollständig durchdringen. Erst dann beginnt der Schneidprozess. Oft werden auch Prozessgase verwendet, die sich positiv auf das Schneidergebnis auswirken.

DasLaserschneiden hat eine Reihe von Vorteilen. Zum einen können mit dieser Technik unterschiedliche Materialien geschnitten werden. Der Querschnitt der Möglichkeiten ist sehr groß und wird von keinem anderen Material erreicht, weder von organischen noch von anorganischen. Zweitens muss man sich nach dem Schneiden keine Gedanken über eine zusätzliche Nachbearbeitung machen, da eine zusätzliche Versiegelung der Oberflächenkanten erfolgt. Ein weiterer Vorteil ist, dass die für das Laserschneiden verwendeten Werkzeuge bzw. Maschinen nicht verschleißen. Die Köpfe werden nicht stumpf, so dass die Möglichkeit besteht, die mit dem Betrieb der Geräte verbundenen Kosten zu sparen. Darüber hinaus ermöglicht der Laserstrahl eine hohe Präzision. Diese Methode wird auch von Unihut angeboten. Wir laden Sie ein, sich mit unserem Schneidangebot vertraut zu machen.

Anwendung

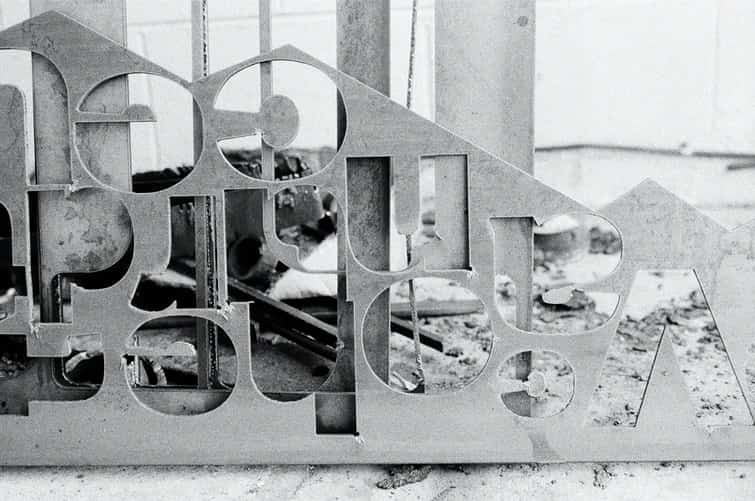

DasLaserschneiden wird zum Schneiden einer Vielzahl von Materialien verwendet. Dazu gehören unter anderem Holz, Papier (weiß oder farbig), Leder, Textilien, Kork, Pappe, Polycarbonat, Gummi, Polyester, Metalle, Schaumstoff, Polyurethan usw. Der Laser wird unter anderem auch zum Markieren und Gravieren oder Aushöhlen verwendet. Die Anwendung dieser Technik ist also sehr breit gefächert.

Plasmaschneiden

Das Plasmaschneiden ist ebenfalls ein sehr beliebtes Verfahren. Es wird zum Schneiden von Metallen mit einem speziellen Plasmabogen verwendet. Plasma selbst ist eine ionisierte Materie, die eine sehr ähnliche Struktur wie ein Gas hat, aber eine geringere Ionisierung der Moleküle aufweist. Es leitet Strom, und mit steigender Temperatur nimmt der Widerstand dieses Zustands ab.

BeimPlasmaschneiden kommt ein spezielles System zum Einsatz, das aus vier Hauptkomponenten besteht. Dies sind der Plasmabrenner, die Stromquelle, d. h. die Plasmaquelle, das Erdungskabel und die Verschleißteile. Handelt es sich jedoch um eine Anlage mit geringem Durchfluss, so gehören auch die Gaskonsolen dazu. Sie dienen der Dosierung und Mischung der technischen Gase.

Beim Plasmaschneiden kommen die Düse und die Elektrode miteinander in Kontakt. Während dieses Prozesses gibt der Brenner kein Gas ab. Dies geschieht erst, wenn der Brennerauslöser gedrückt wird. Zu diesem Zeitpunkt speist die Quelle einen Strom von nur wenigen Ampere ein und kehrt dann durch den Lichtbogendraht an ihre ursprüngliche Stelle zurück. Gleichzeitig wird Gas in den Brenner eingespeist, wodurch der Strom sozusagen fließt. Der Stromfluss dieses Gases führt dazu, dass der Lichtbogen und der Plasmastrahl in die Düsenöffnung gedrückt werden. Wenn der Lichtbogen auf die zu schneidende Oberfläche springt, wird der volle Strom angelegt. Auf diese Weise beginnt das Metall unter dem Druck von mehreren tausend Grad Celsius zu schmelzen und zu schneiden.

Zu den Vorteilen dieser Methode gehört sicherlich die enorme Schneidgeschwindigkeit, die bis zu siebenmal höher ist als beim autogenen Schneiden. Die fehlende Erwärmung des Strahls und das relativ schnelle Einstechen in das Material, der große Bereich der Schnittstärken, die Möglichkeit, dünne Materialien zu schneiden, ohne sie zu verbrennen, und der kleine Schnittspalt. Darüber hinaus ist es wichtig, dass ein solches Verfahren einen geringen Wärmeverzug aufweist.

Anwendung

DasPlasmaschneiden wird – vereinfacht ausgedrückt – zum Schneiden aller Materialien verwendet, die Strom leiten können. In der Praxis findet man Plasma jedoch hauptsächlich beim Schneiden von Aluminium, rostfreiem und schwarzem Stahl. Welche Dicke das System schneiden kann, hängt von der Leistung der Quelle ab. Handgeräte schneiden durch Bleche von bis zu 75 Millimetern. Fortgeschrittene Systeme hingegen schneiden problemlos durch bis zu 150 Millimeter dickes Material. Sie werden auch zum Schneiden von Rohren und Gittern verwendet.

Erwähnenswert ist auch, dass das Plasmaschneiden auf verschmutzten und lackierten oder sogar verrosteten Oberflächen eingesetzt werden kann. Sie brauchen nicht vorher gereinigt zu werden.

Autogenes Schneiden

DasBrennschneiden hingegen ist auch als Gas- oder Brennschneiden bekannt. Diese Technik besteht aus mehreren Schritten. Zunächst wird das Metall auf Zündtemperatur erhitzt und dann oxidiert. Im nächsten Schritt wird das Material unter sehr hohem Druck mit Sauerstoff angeblasen.

Leider eignet sich dieses Verfahren nicht für die Bearbeitung bestimmter Werkstoffe bis zum Flammpunkt. Das Brennschneiden kann vor allem zum Schneiden von Baustählen – niedrig legierten und kohlenstoffarmen Stählen – eingesetzt werden. Außerdem kann diese Technik auch für rostige Bleche verwendet werden.

BeimBrennschneiden werden verschiedene Gase zum Erhitzen von Materialien verwendet. Dazu gehören Erdgas, Propylen sowie Propan, das für dicke Bleche geeignet ist, und Acetylen für dünne Bleche.

DasBrennschneiden ist jedoch eine sehr wirtschaftliche Methode. Es ermöglicht außerdem das Schneiden in verschiedenen Winkeln und umfasst einen großen Bereich in Bezug auf die Dicke des zu schneidenden Materials.

Anwendungen

Brennschneiden wird für Gegenstände und Stahloberflächen verwendet. Es eignet sich für Materialien mit einer Dicke von 3 bis zu 200 Millimetern. Die Technik kann auch zum Schneiden von rostbedeckten Blechen verwendet werden. Leider ist die Bandbreite der zu schneidenden Materialien beim Brennschneiden eher gering.

Unihut – Schneiden mit Präzision

Sowohl Autogen-, Plasma- als auch Sauerstoffschneiden werden von Unihut angeboten, dessen Ziel es ist, jeden Tag aufs Neue sicherzustellen, dass alle Kunden mit den erbrachten Leistungen glücklich und zufrieden sind. Alle Aufgaben und Aufträge werden unter Verwendung von Geräten und Mechanismen höchster Qualität ausgeführt. So können die Kunden sicher sein, dass ihre Aufträge mit höchster Präzision ausgeführt werden.

Denn zum Schneiden wird ein Eagle-Laser aus der eVision-Serie eingesetzt. Damit werden sowohl das Laser-, Plasma- und Sauerstoffschneiden als auch das Blechbiegen und -walzen bis ins kleinste Detail ausgeführt.

Das Unternehmen versichert auch, dass die Auftragsabwicklung sehr schnell ist und die Preise attraktiv sind. Kein Wunder also, dass sich die Marke eine starke Marktposition im Elektro-, Ofen-, Energie- und Maschinenbausektor erarbeitet hat. Neben der professionellen Ausstattung ist auch zu erwähnen, dass Unihut hochqualifizierte Mitarbeiter beschäftigt, die über langjährige Erfahrung in ihrer ingenieurwissenschaftlichen und technischen Arbeit verfügen.